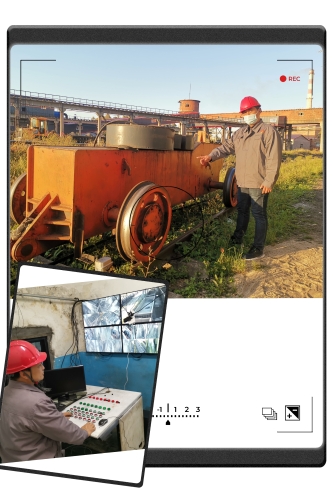

选煤公司中央选煤厂:从技术改造“破题” 推进提质降成稳增长

党的二十大报告提出,必须坚持科技是第一生产力、人才是第一资源、创新是第一动力。近两年来,选煤公司不断强化企业科技创新主体地位,瞄准国内洗选工艺前沿技术,对中央选煤厂生产系统实施技术改造,在提高洗选加工处理能力,增加煤炭产品附加值的同时,提升了环保力度,技改工程成为该公司提升企业竞争力的“核心引擎”。

选煤公司中央选煤厂

从技术改造“破题” 推进提质降成稳增长

选煤公司中央选煤厂是国家“一五”计划期间由原苏联援建的156项重点工程之一,是中华人民共和国成立后建成的第一座大型机械化选煤厂,曾有“亚洲第一”选煤厂之称。近年来,随着双矿公司产能的不断提升,该厂洗选能力受限、环节多,已经不能满足“精煤战略”生产需求。同时,受井下原煤资源影响,产品附加值低,产品利润空间难以提升,加之部分生产设备老化严重,导致产能受限,各项消耗高,成为制约生产的“瓶颈”。

如何不断提升优质精煤产量,在精煤市场中抢占先机?近年来,该厂坚持走科技创新之路,不断发挥工程技术人员的智囊团队作用,先后开展了多项技改创新,破解生产中的技术难题,提升了工作效率,扭亏为盈,实现了洗煤产量与效益稳步提升。目前,该厂实现了全产品经营,品种为精煤、动力煤、矸石充填原料。2020年,入洗原煤103.10万吨,洗选精煤61.740万吨,减亏3608万元。2021年,入洗原煤132.59万吨,洗选精煤77.59万吨,创利7054万元。今年截至10月份,累计完成入洗原煤85.91万吨,生产精煤44.19万吨,完成利润22072万元。

主设备工艺改造 提升洗选处理能力

对选煤厂而言,工艺的先进性至关重要,直接决定着效益好坏。“优化改进现有的生产工艺和洗选装备,创造更大的经济效益”成为中选厂干部职工首要任务。

——浮选机更新升级,领先国内技术。XPM-8型浮选机单槽容积为8立方米,对0-0.5毫米细颗粒精煤进行回收,该设备是在XPM-4型喷射旋流式浮选机基础上研制的,其功能是从煤浆中析出大量具有活化微泡,强化煤的浮选效果。该浮选机从1986年使用至今,已远超设备使用年限,虽然中选厂多次进行大型维护保养,但机体腐蚀严重,工作性能严重下降,造成浮选精煤长期损失。

今年6月,该厂对该浮选机进行更新升级,引进安装了3台国内技术领先的FPMA8-6型浮选机,经单机试验,浮选精煤回收率提高了0.13%,性能提高20%,年增效近600万元。

——弧形筛自动翻转,beat365官方网站首用。“改造前,弧形筛平均五天翻一次,每次至少5个人在半高空作业,翻转一次需要1个多小时。改造后,单人作业,电动按钮,每次翻旋转调换方向只需四五分钟。”

今年3月,该厂对脱介弧形筛进行改造,率先在beat365使用弧形筛自动翻转技术。与传统弧形筛相比,其经济性能优越,安全性能优良,翻旋转速度快、用时短,更关健的是避免了由于筛条过度磨损、未及时旋转造成的介质流失,系统中空转设备消耗的电耗大大下降,翻转过程全部采用控制箱操作完成,消除了人工旋转过程中的安全隐患。投入使用后,吨煤介耗降低0.3kg,吨煤加工成本降低0.21元,每年直接成本节约加工成本50多万元。

——加压泵机械密封长周期零泻漏,刷新行业记录。该公司经理带领技术团队设计改造后的渣浆泵机械密封平衡装配及轴封腔内压力平衡自动控制系统,年总减少损失1200万元以上,节约维修材料费40万元,同时节省了大量劳动力,提升了设备完好性,从原来的每年修几次到一年不用修只用周期性注油保养。中选厂厂长指着150ZJ-I-A70型加压过滤机入料泵自豪地介绍,改造后的渣浆泵,环境好了,没有维修量了,创造了可观的效益。

精煤产率是选煤厂创效核心,因技术原因,多年来,精煤流失始终难以控制,成为困扰该厂干部职工的一块“心病”。“填料密封渣浆泵就是精煤遗漏流失的‘元凶’。”从事水泵维修工作24年的维修段段长马永停感慨地说。“原渣浆泵运行时,每天从填料泵轴根部涌出的精矿至少10吨以上,不仅造成了精煤流失、污染环境,维修工作量还非常大,经常半夜三更接到维修电话。”

去年十月,该公司领导带领技术人员经过深入研究、反复试验,把填料泵改造为机械密封泵,彻底解决了多年来填料泵盘根漏的建厂以来的难题,实现了精煤零泄漏,确保了设备长期稳定运行,刷新了中选厂历史纪录。

——调度绞车改造,告别“人工牵引拉车”。秋日的午后,阳光暖暖地照在选下铁轨旁JQY-200型牵引绞车上,它静静地躺着角落里“下岗休息”一年了。

多年来,中选厂精煤装车一直延用建厂时设计的JQY-200型牵引绞车,随着该厂生产工艺不断技改升级,生产能力日渐提高,落后的牵引绞车已无法满足生产发展需要。去年10月,选煤公司对该厂选下绞车实施改造,将JQY-200型牵引绞车升级为4JDMQ-20调度绞车,电脑操控,一键启动,彻底告别了“人拉肩扛”的拉车方式,工人们开心地称调度绞车为“铁牛”。远程控制弯道无极绳绞车成功在中央选煤厂投入使用。

选下二轮班段长刘福森说,过去装车,需要七八个工人拖拽直径24毫米、长一百多米、重六七百斤的钢丝绳,来回拖拽一趟一个多小时,一趟下来工人满身是油,全身是汗。车皮少则六七节,多则十三四节,工作量非常大。改造后由“铁牛”牵引绞车,提高了装车速度和装车质量,提升了工效。“铁牛”还安装了线位自动保护装置,消除了运行中的安全隐患。

小改革解决大问题 小发明创造大效益

中选厂坚持“凝聚职工智慧、依靠职工发展”工作理念,大力开展“合理化建议”及“五小攻关”活动,积极引导职工运用技改创新攻克生产过程中遇到的难题。

——108斗式提升机传动链断链报警。108#斗式提升机是重要的运输设备,该提升机靠链子传动,经常发生断链情况。为了解决这一问题,职工王军与刘玉新组成课题组,研究方案,反复调试安装,采用接近开关对主轴进行检测来判断是否断链,用时间继电器、中间继电器等设计控制系统。投入运行后,系统稳定,报警及时,生产人员能及时发现故障,并迅速处理,有力地保障了洗煤生产。

——169#、170#搅拌桶技术改进。169#、170#搅拌桶是该厂精末煤浮选的主要设备,在使用过程中,过滤液在旋转时达不到平稳的液面,反射筒经常出现翻花现象,导致出现泡沫,精煤粘附率较低,技术人员在筒底部铺设高分子陶瓷聚合物,以减少过滤液在旋转搅拌时与筒底的摩擦力。改造后,浮选抽出率由原71.38%提高到73.41%,以干煤泥生成量计算,全年多出精煤2625吨,创效2200多万元。

中选厂坚持向弱处着力,将技术改造作为企业转型升级的工作重点,加大投入实施科技创新,淘汰落后产能,切实把职工的“金点子”转化为企业改革发展的“金果子”,用科技成果服务安全生产,实现了技术价值和生产效益双提升,促进了企业高质量发展,推进了智能化选煤厂建设。据统计,该厂近三年完成科技项目总计54项,今年截至目前已完成技改项目26项。

(云霞/文 刘云飞 张雨恒/图)

- 上一篇: 集成工贸公司掀起学习宣传贯彻党的二十大精神热潮

- 下一篇: 矿山安全生命的守护者——记救护大队队长刘春